こんにちは!

東京CONY ARCSの細川です(^^)

今年は早くも夏日の日があったりして、桜もあっという間に散ってしまいましたね~

寒くなれば、早く暖かくならないかと思うし、

暑くなれば、早く冬にならないかなと思いますが、

きちんと四季があって、

それぞれの季節でそれぞれの景色を

楽しむことができる日本は魅力的な国だな~と改めて思います。

海外の方にも人気なのも納得!!

さて、ARCSではつい最近生産メンバーを集めて、

改めてミシンの基礎知識の勉強会を開いていただきました!

ミシン油がどう循環していくか、

押さえの高さ調整、バランス、圧力、

上送りと下送りのかみ合わせ、

カマが糸をすくうタイミング

糸調子のバネの種類、セッティングなどなど・・・

ミシンを踏む上で絶対に必要な基礎知識。

まだ入社して日が浅いメンバーもいるので、

改めて今回の勉強会はとてもいい機会だったと思います。

私も4年コニーで様々な商品の生産をしてきて、

ミシンのセッティングがうまくいかず息詰まることも多々ありました。

でも、その都度壁を乗り越えることで次の商品に応用することができるので、

とにかくミシンをいじってこうやったらこうなる、

こうしたらこうなるっていう探求心が大切だなと常に感じます。

今回の勉強会で、ミシンはもっと奥が深いなと再確認できました。

私も自信を持って指導をしていけるように頑張ります!!

2018/04/06 | TOPICS

だんだん暖かくなり、もうすぐ4月に入ろうとしていますね!どうもラボラトリーの黒川です!

最近私の中で物作りへの姿勢が大きく変化しているのを感じます!

今までは鞄を生産する場合、本体を作る工程やポイントの説明をうけて理解したつもりでいました。

しかしそれは理屈では分かっていたつもりでも、単純な腕の技術に反映されていないことが自分自身の成長を止めていることに気づかされました。

「説明はできるけれども実際に再現することができない」

この自分の改善しなければならない原因を解決するため最近行っていることは、仕事が終わってからひたすらミシンを踏む事です。

ただやみくもに縫製するのではなく、1つのアイテムをミシンのセットから完成まで時間を計り終わらせるという内容です。

上司の方々や先輩方にご指導していただきつつ、普段の生産では使用しない帆布を使ってトートバッグを仕上げました。

この練習でわかったことは先ほどの話にもあったように私はまだ鞄の製造をパーツや一工程でしか見れていないのだなと実感しました・・・。

鞄全体のディテールや構造を理解して、はじめて品質の良い物を完成させることが出来るのだと考えます。

今回完成させたトートバッグもまだまだ不甲斐ない部分が多くありますが、これを自分自身の糧として成長していきたいです!

今週4月1日でコニーに勤務して1年目を迎えます。

物をただ作るだけではなく、鞄への様々な知識にもアンテナをはりながらこの豊岡で鞄を発信していきたいです!

2018/03/31 | TOPICS

どうも橋本です。

私事ですが、コニー㈱に入るまでの学歴として

工業高校から服飾の専門学校を経て入社しました。

そのため正に物づくりの製造面、技術面、デザイン面、管理面を学んで得た知識が

今も生産管理として役立っております。

が、、最近もう少し知識を付けたいと思う分野があります。

それは「数字」なんです。

今までどちらかと言えば理数系で「計算技術検定」というような資格を持つほどなんですが、

仕事で使う数字は、今までの理数系の知識とはちょっと角度が違うなって思うんですよね。

生産管理は幅広い部分を管理しなければいけないので、経理的な視点も持ち合わせるのが大事だなって

経験するほど身に沁みます。

そんな経緯から標題の「数字に強くなる方法」を考えてみました。っというかググッてみました。笑

そんなこんなでいろんな結果から気になったのが「簿記」です。

元々、簿記とは財源の増減、出納を整理して結果を記帳するものなんですが、

なぜ気になったかというと、この動きを整理して結果をまとめるという作業が、

とても生産管理にとって重要だと考えたからです。

また私は資格取得のような、目標達成を明確にして進むのが好きなので、

ただ単に勉強するより集中できるんですよね。

ということで日商簿記3級をスキマ時間に緩やか~に挑戦することをここで宣言します。

あくまでも緩やかになので、もし受かっても、受かったタイミングでの事後報告となりますが。

とにかく始めはとっつきやすい方が良いと思い、

「漫画で分かる簿記3級」というような本を早速買ってみました。

漫画って真面目な内容でも進むから不思議です。

関連で「漫画で分かる生産管理」も見つけたので買っちゃいました。笑

実務で生かせるよう漫画を熟読しようと思います。

ではまた来月に。

2018/03/23 | TOPICS

こんにちは!

2018/03/17 | TOPICS

こんにちは!

毎年重度の花粉症と戦ってる東京CONY ARCSの細川です。

今日は生産以外の仕事の話をしたいと思います。

ここ最近、商品の検品・出荷業務をする機会が何度かありました。

本社の方には検品チームが常設されているのですが、

アークスは生産4名とサンプル生産2名で検品チームというものがないので、

この6名で協力して検品・出荷をします。

まず検品では、

①指示通りの仕様にあがっているか

②目飛びや縫い落ち、糸処理などの縫製不良がないか

③革や生地にキズや汚れがないか

④革物の商品であれば、革断面のコバが剥がれていたり、

逆にはみ出しすぎたりしていないか

など、商品によって見る箇所はそれぞれですが、

基本的にはこのような点を一つ一つ検品していきます。

ここで不良が見つかった場合、

生産者に一度返却して修理してもらうのが普通ですが、

簡単な手直しでしたらアークスのメンバーで修理しています。

普段生産しているメンバーだからこそできることです。

製品以外にも生産前の生地や革、金具などの材料検品をすることもよくあります。

生産前に不良を食い止めることは大事なことです。

製品になってから不良でしたとなると、一生懸命作った商品が台無しですからね(T_T)

検品をしていると、色々な鞄の作りやデザインを見ることができるのでとても勉強になります!

今後の自分の知識やスキルに繋がるように検品業務もしっかりやりたいと思います!

2018/03/09 | TOPICS

3月に入り、だんだんと暖かくなってきましたね。どうもラボラトリーの黒川です。

今回は生産の合間に挟む休憩時間についてお話します。

みなさんは仕事や作業の合間に休憩は行っていますか?

私の所属する製造部ではお昼休みの他に、15時から約15分間の休憩があります。

たかだか15分と考える方もいらっしゃるかと思いますが、実はこの時間が午後の作業を円滑に進めるために必要な行為となっています。

一般的に言われている休憩の目安は90~120分ですが、1日に生産できる時間は限られているのでお昼の60分と15分の休憩でいかに自分自身をリフレッシュ出来るかがポイントだと私は考えます。

調べてみると最もリフレッシュできる方法は生産中に酷使した体の部分を休めることが効果的なんだそうです。

私の場合、下作業などで太ももから足にかけて。ミシンを踏む際の腕や腰、そして細かい部分を見続ける際の目などが当てはまります。

それを解消するために、休憩時にはよく背伸びや腰を捻るなどの軽いストレッチを行っています。

お手洗いに行った際には窓を開けて、遠くの山の景色を数分間眺めたりして目を休ませています。

どれも当たり前といえば当たり前のことなのですが、以前目を酷使したにも関わらず休憩中にスマホを長時間使用していたこともあったので、やはりきちんとした休憩は必要だと考えます。

身体的な休息以外にも気持ちの問題としても効果的です。

仕事と休憩のオンオフをはっきりすることによって、気持ちを切り替えて仕事に望むことが出来ます。

休憩前までにじわじわと蓄積された精神的疲労を午後に持ち越さないように出来るのも良い所ですよね!

人によって休める環境や時間は違いますが、自分自身が一番リフレッシュできる休憩方法を見つけておくと日々の仕事や作業がはかどるきっかけになるかもしれません。

ではまた来週に。

2018/03/03 | TOPICS

どうも橋本です。

先月に引き続き、オンでもオフでも勉強する日々を続けられております。

学生の時は、テストや成績、受験という強迫観念からの勉強で面白くないイメージを持っていましたが、

大人になってからは、知りたいことを突き詰めることができて本当に面白いですね。

今月も生産管理にフォーカスした役立つ知識をここで共有させてください。

最近面白いと思った知識が、

クルト・レヴィン氏という心理学者の考えをベースにした、あることに対するセオリーです。

まず、四角い氷を思い浮かべて下さい。その氷を綺麗な丸い形に変えたい時、あなたならどうしますか?

アイスピックを使うような力ワザでは、歪んだ形になったり、欠けたり、もしかしたら割れてしまうかもしれません。

何が言いたいのかと言うと、これは人の気持ち、感情を氷に例えた話です。

前述を言い換えると、物事の進行を既存の状態から変えたい。という時、変えたい側の一方的な意見では上手く変えるのが難しいということです。

それこそ「力ワザでは、歪んだ形になったり、欠けたり、もしかしたら割れてしまうかもしれません。」

そういうシチュエーションに対してこのセオリーでは、「アンフリーズ、チェンジ、リフリーズ」という3ステップの手順を踏むことを勧めています。

カタカナばかりで読みにくくてすいません、、、日本語では「解凍、変化、再凍結」という意味で、

四角い氷はいったん溶かして、丸い容器に入れて、再び凍らせる。こうすると、四角い氷を綺麗な丸い氷にできるということです。

ステップを実際の流れに置き換えると、

・既存の課題を意識している状態から始まり、

①「アンフリーズ」でお互いの現状を理解し合い、

②「チェンジ」でそれを踏まえて進路を再設定し、

③「リフリーズ」で定着させる。

このようになるかと思います。

これを知った時、凄い上手い例えだと思いました。

なぜなら私もこういったシチュエーションで苦労することがあるからです。

弊社の生産管理はサプライチェーンという、物づくりの工程に幅広く携わるポジションですので、取引先さんへの依頼をさせていただくことがとても多いです。

そこで滞りなく進めるためには柔軟な変化が必要なのですが、なかなか上手く進めることができない時があります。

その上手くいかなかった原因を私は「チェンジ内容のせい」だとばかり思っていたのですが、思い返すと「アンフリーズができていない」すなわち依頼相手への共感や理解、目線合わせが不十分だったのではないかと、今になって気づくことができました。

このセオリーは生産管理だけでなく様々な場面で役に立つことだと思うので、

上手くいかない時はいきなりチェンジではなく、ステップを思い出して着実に進んでいきたいです。

ではまた来月に。

橋本

2018/02/24 | TOPICS

こんにちは。CREEZAN 福西です。

年明けからAoneに部署が引越し、新たな環境になりました。

隣の部屋では、熊田さんの裁断と2本針のミシンの音がします。

2階からは、量産のダダダダーという勢いの良いミシンの音がします。

今までは自分達の音しかしなかったのが、いろんな人達の作業音を聞いて、

私もがんばらなければと思います。

そして、本日のメイン!ポストミシン!

ポストミシンはAoneにしかなく、ふれる機会がありませんでした。

今回初めて使いました。写真がポストミシンです。

立体的なものをつぶさずに縫製でき、平ミシンや腕ミシンでは縫製しにくい部分でも縫製する事が出来ます。

どのような押さえで縫製するか考えていると、アドバイスをいただきました。

写真を見ると中押え(右端)が接地していない事がわかります。

この設定でも縫製は出来るのですが、んー…今ひとつ…。

そこで登場するのが、こちらです!

これをドライバーで取り付けます。すると…、接地面ができました!

縫製してみると、抜群に良い。

接地面が小さいなら足せば良い!この発想はありませんでした…。

まだまだ知らない事ばかりです。日々勉強!がんばります。

2018/02/16 | TOPICS

こんにちは!

東京CONY ARCSの細川です。

豊岡も大雪で大変だったみたいですが、

東京も雪に慣れていない分、交通機関は大混乱でした。

3年前くらいの大雪では家に帰れず電車の中で一晩過ごしたり、

去年のちょうど今頃、豊岡に出張に行った時は東京に帰るのに10時間かかったりと、

あまり雪にはいい思い出がありません。笑

早く暖かくなってほしいです!!

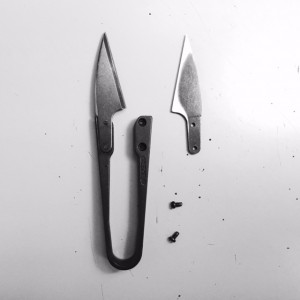

さて、今日は久しぶりに道具のメンテナンスをしようと思い、

毎日使っている小バサミを研ぎました!

私の使っている小バサミは刃の部分がネジ式になっているため、

刃を外して、包丁を研ぐのと同じ要領で研ぐことができます。

まず、刃の表面を研いで、

包丁と同じように裏刃も研ぎます。

お安い小バサミですが、研いであげると抜群に切れ味が良くなるので、

充分長く使えるんです!

研いだ後に試しに糸をカットしてみましたが、

気持ちいいくらいにスパスパ切れました。

この状態を常にキープしないといけないですね。

愛着のある道具たち、大切にしたいと思います☺

2018/02/09 | TOPICS

どうも!ラボの黒川です。

寒いですね….みなさんがお住まいの場所はどれぐらい寒いのでしょうか?

こちらは大雪によって路面がガタガタになったり、寒さで車のドアが開かないほど凍てついております……。

先日やっと雪が溶けかけてきたかと思ったにもかかわらず来週からまた寒波が訪れるそうです。困ったものです。

そんな寒さに屈しないよう、今回は熱い話題を提供したいと思います!

それは、製造部署で使わない日はないと言っていいほど頻繁に使用されています。

ライターです!!

縫製した後の糸を焼いて処理するために何度も使用されるライターですが、私の所属する製造部では少々工夫した使い方が求められるのです….!

現在とあるブランドの鞄を生産していますがとてもデリケートな素材を使用しているため、火の調節に気を配っています。

たとえば縫製後の糸であれば強火でさっとあぶり処理します。

しかし糸の近くにデリケートな素材が近いと素材ごと焼いてしまう可能性があります。

そういった場合は火加減を中火ほどに調節して瞬間的に焼きます。

一方、鞄の生産で縁を巻くために利用されるグログランテープを処理する際は火を強めにします。

弱い火を当てただけではテープ同士がくっつかず、すぐに剥がれてしまいます。

なのでこういった場合は強い火力で断面をさっと焼いて処理を行います。

その他にも小さな子供が火をつけられないようにライターの点火スイッチの中にはバネによる安全装置が入っていますが、生産時には火の処理によるスピードが落ちるため必要のない機能があります。

そのため、新品のライターを使用する前に目打ちなどで中のバネを取り外してから使う場合もあります。

細かなことですが、こうした小さなポイントも意識して作業を行うことによって最終的な仕上がりも変わってくるので、疎かにせずに気を配っていきたいです!!

2018/02/03 | TOPICS