こんにちは!

CONY ARCSの細川です(^^)

最近街を歩いていると、木が黄色や赤に色づいて、

いつの間にか随分と秋らしい景色になったな~と感じました。

今年は紅葉を見に行く予定がなかったので、あまり気に留めてなかったのですが、

やはり秋の風物詩綺麗ですね♪

先週のお話しですが、イタリアの生地の展示会へ行く機会をいただきました!

日本では見かけないような素材がたくさんあり、とても興味深かったです!

同じ織り方でも素材の工夫でこんなにも表情が変わるのかと。

あんなにじっくりまじまじと生地を見たのは初めてかもしれません。

某高級ブランドの試作生地なども見せていただいて、とても勉強になりました!

生産チームは正直毎日室内にこもりきりで外に出ることがあまりないので、

私も含めて、皆にとってもいい刺激になったんじゃないかと思います!

まずは知って興味を持つことが大事です。

この生地好きだな~!と思った素材もあったので、

機会があれば実際に使って鞄を作ってみたいです~★

2017/11/13 | TOPICS

今回が初のブログ投稿となります。Aoneの黒川です。

もともと本社の製造部で勤務していましたが今年の9月にAoneに移り、現在生産に関わっています。

そんな私の仕事は主に「下作業」です。

縫製された糸をカットして、焼いて処理をする。

ファスナーやポケットの両面テープをはがして本体に貼り込む。

金具をセットして次の人に渡す。

と、他にも様々な作業があり、手を止めることなく生産を続けています。

ミシン縫製の技術がまだまだ未熟な部分もあるので、こういった細かな仕事が私の頑張りどころです!

さて、この下作業において重要視されるポイントは「時間」です。

丁寧に作業をすれば良い仕上がりにはなります。ですがこの業界ではそれだけだと力不足なのです・・・・!

きれいに、そしてどれだけ作業時間を短縮することが出来るかが、1日に100本以上も生産する上でのポイントとなります。

そこで自分の作業時間を明確化するためにストップウォッチを使って時間を測ります。

1つの作業が何秒か?それが10個を続けて進めると何分になるのか?

時間が目に見える形になることによって、ただ黙々と作業を行うよりもその工程に対する姿勢が変わります。

工程ごとの時間が分かると、スケジュールや段取りを組みやすくなるのはもちろんのこと、

「次は○秒縮められるようにもっと早く手を動かそう・・・」

と、まるでスポーツ選手の自己ベストを更新するかのような感覚さえも感じることができます!

まだまだ他のメンバーの方々と比べると遅い部分は目立ちますが、

「すばやく 手際よく 丁寧に」をモットーに効率的な生産を目指していきたいです!!

2017/11/04 | TOPICS

どうも橋本です。

突然ですが、

今このブログを読んで下さっている方は、1日が何分間かご存知でしょうか。

計算したら簡単に分かることですが、

計算してみないとなかなか意識しない数字かと思います。

ちなみに正解は「1440分」。

この数字を知った時、すごい短く感じ、

5分、10分も貴重な時間だと思いました。

前置きは長くなりましたが、最近1日が短く感じすぎて

自身の時間を見直して、時間管理の本を読んでおります。

生産管理という職種は、いかにお客様と生産を常にサポート、根回し、準備できるか

が重要で、

同時進行するには時間管理がカギとなります。

私は毎日「TODOリスト」を作って仕事しているのですが、

その本では「TODOリスト」はお勧めしないそうです。

なぜなら簡単なタスク、急に入るタスクを優先しがちになり

本来優先するべきタスクが後回しになるためとのこと。

その改善策としては、タイムスケジュールにタスクを入れて進行するということと、

一日が1440分しかないと意識するということで、

本の特典としてスケジュール見本と1440分を意識するための画像がついておりました。

全ての情報を鵜呑みにするわけではありませんが、

批評家にはならず試してみて、業務に合ったより良い方法で

2017/10/27 | TOPICS

こんにちは!

ラボラトリーの福西です。

肌寒い日が続きますが、皆さん体調は崩されていないでしょうか?

さて、今回は糸処理についてご紹介したいと思います。

糸処理とは、縫製後に、ほつれないよう、不要な糸を焼き留める作業です。

2つの方法をご紹介します。

1つ目は、ライターを用いる方法です。

短く糸を切り、ライターで炙ります。

炙るだけではほつれてしまう為、指でしっかり押しつぶします。

この方法は、表に見えない部分によく用います。

2つ目は、電気ペンを用いる方法です。

電気ペンを写真のように使い、溶かしながら、くっつけます。

ペン先が細く、ライターのように炎が出ない為、細かな作業に向いています。

注意しなければいけないのは、温度です。

変圧器を使い、温度調節をするのですが、高過ぎると、焦げたり、糸がプツっとすぐ切れてしまいます。

このように、2つの方法を使いわけています。

下作業ではありますが、糸がほつれないようにする大事な作業です。

毎日する作業ですが、早く、確実に作業していきたいと思います。

2017/10/20 | TOPICS

こんにちは!

東京営業所CONY ARCSの細川です(^^)

ここ数日夏みたいに暑かったと思ったら、

今日から急激に寒くなったり、

どんな服装したらいいか朝の洋服選びが大変ですね。

私は、秋の花粉症だと思っていたら完全に鼻風邪でした。

みなさんも体調管理には気をつけましょう!

ここ最近のARCSはとても来客が多いように感じます。

私は生産チームなので、直接お話しする機会はあまりないですが、

特に新規のお客様が増えていて、

どんな商品の打ち合わせをされているのか、

ミシンを踏みながら、聞き耳を立てていたりします。笑

実際その商品をARCSで生産するとは限りませんが、

やはりどんな鞄が作られて世に出ていくのかは気になりますよね。

鞄を作るという仕事をしていると、

鞄を買う事が少なくなりましたが、

こんな鞄が作りたいなという妄想だけが膨らみ、

なかなか実行に移せていません・・・。

休日に市場調査してアイディアを得たり、

勉強のためにも自分の鞄づくりもしていきたいなと思います!!

2017/10/13 | TOPICS

母親が最近申し上げておりました。

豊岡の夏が終わると、冬だ!と・・・

ようこそ。

豊岡に冬がやってきました。

朝寒くて、何を着て行けばいいのかわかりません。

どーも、Aoneのナカムラです。

半袖で外回りをしていた季節が懐かしい限りです。

さて、本題に入ります。

本日も、なかなか伝わりにくい裁断の話をさせていただきます。

最近、弊社では生地の1枚抜きを行う機会が多くあります。

生地の裁断は、一般的に重ねて裁断を行うことが多いですが

柄のある裁断に関しては、縦横・上下・左右1枚ずつ柄に合わせて裁ちます。

1回の裁断で、10枚抜けるか1枚しか抜けないか・・・

作業時間に大きな差が生まれます。

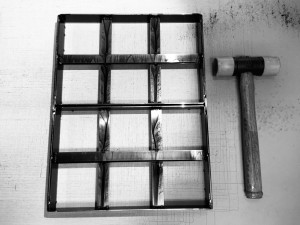

というこで、今回1枚抜き用の刃型を改良しました。

中央に5mmほどの隙間があります。

この幅が柄と平行の幅になっており、

1回のセットと1ショットで2枚抜くことができます。

セットに少し時間がかかりますが、概ね半分の作業時間となりました。

小さなパーツの場合には、今回のような刃型の改良を行うことがよくありますが

生地の裁断用に、改良することはあまりなく

刃型の製作を依頼しているメーカー様に感謝感謝でございます!!!

単純に考えると、「じゃあ、もっと刃型をつなげてみたら??」という考えにたどり着くかもしれませんが

生地の織り具合が斜めになっていたり、大きくなるとセットに時間がかかるため非効率になります。

いつでも柔軟な発想ができるようになりたいものです。

それでは、10月も寒さに負けずにがんばります!!!

2017/10/07 | TOPICS

どうも橋本です。

私事ですが、

生産管理に配属されて、約半年が経ちました。

最近は業務への感じ方や進め方が配属当初とは変わってきました。

そんななかで徐々に「出張」が増えてきまして、

私だけかもしれませんが、

子供の頃から「出張」に対して何故か格好良いイメージがありました。

理由は分かりませんが、すごい特別な気がしていたので感慨深いですね。

ただ案外、行かない人は、何しに行くの?って思いますよね。

私のような新人は、お客様の会社や展示会に伺って、

打ち合わせを兼ねて、担当変更のご挨拶をするのです。

というのも、

弊社は地方で、遠方のお客様と電話やメールのやり取りをするので、

なかなかお会いできる機会が無いんですよね、、、

今となっては名刺交換に慣れ、

名刺入れを肌身離さず持ち歩く程です。

やはりお会いすると不思議で、その後が顔の見えるやり取りとなって

業務へ取り組んでいる途中に、そのお客様の顔が浮かぶのです。

まだ半年とか、もう半年とか、それは人それぞれの価値観で

感じ方が違うと思いますが、私は「まだ半年」と思ってポジティブに捉える派です。

浮かんだお客様の顔が喜んでくれるよう、日々の業務に努めたいと思います。

ではまた来月に。

橋本

2017/09/29 | TOPICS

こんにちは!

CONY ARCSの細川です(^^)

今、私は鞄の量産チームの一員として、生産に携わっているのですが、

ARCSの量産チームは基本的には社員4人+パートさん1人という体制です。

私は入社してもうすぐ丸4年になります。

前職は財布の生産をしていたため、ずっとものづくりに携わってきました。

コニーには何十年と鞄職人として働いているベテランもいれば、

まったくの未経験で入社したフレッシュな若者も頑張っています!

パートさんも検品作業や生産前の下準備などの簡単な作業から、

ミシン仕事、生産チームのアシスタントなど、仕事は山ほど!

4人の方が作業効率がいい時もあれば、もっと人手が欲しい時ももちろんあるので、

その日その時の状況によって、分担をしています。

今週からまた新たなアイテムの生産に取り掛かっていて、

やっと各工程の担当、流れが掴め、日々数を増やしつつあるところです。

その生産の中で❝グログラン巻き❞という縫製処理に使用している道具を紹介します。

生地や革の端の処理をグログラン巻きしたり、

細く裁断した革でへり巻きする方法は、鞄の生産ではよく行います。

このグログラン巻きで使用するのがラッパと呼ばれているミシンのオプション道具です。

ラッパの種類は様々で、グログランの幅と縫われる本体の厚みによって使用するものが変わってきます。

逆に合ったものを使用しないと綺麗に縫うことが出来ません。

ミシンのセッティングは縫うもの、縫う箇所によってころころ変わるので、

本当に難しいなと思います。

担当を決めて、毎日同じ縫いを本数こなしてスピードをあげるのも大事ですが、

全員がオールマイティーに色々な縫製が出来るように、

私自身も研究し、しっかり指導出来るよう頑張ります!

2017/09/22 | TOPICS

こんにちは。ラボの福西です!

今回は、春に入社した唯一のメンズをご紹介します。

黒川暢哉さんです。

彼は長崎県出身で、京都造形芸術大学の卒業生です。

大学時代から、自主制作で、革小物を作っていて、手縫いの作品は完成度が高く、革が本当に好きなのだなぁと伝わってきました。

今は、鞄作りでも重要な、貼りこみや、糸処理、革漉きなどを頑張ってくれています。

鞄作りというと、ミシン作業というイメージが強いかもしれません。

しかし、実は、革漉きの厚さ、正確な貼りこみがとても重要です。

作業としては単純ですが、糸処理の綺麗さは、仕上がりにとても影響します。

私も一緒に作業する中で、再確認する事も多く、まだまだ勉強になる事が多いです。

お互いに切磋琢磨していけたらと思います!

今後の黒川さんに期待です!

2017/09/15 | TOPICS

夏が踏ん張っているのか、秋が逃げているのか

よくわからない季節をウロウロしております。

個人的には、ジリジリと直射日光の攻撃を受ける夏が好きなAoneのナカムラです。

お盆休みを過ぎ、Aone事業部の忙しさはドンドンと増しております。

大変ありがたいことです。

生産も忙しくなり、改めて1日の仕事の流れであったり

個人的な仕事の流れについて考えてみました。

私のAone事業部での1日のスケジュールは、

8:00 掃除

8:15 リーダーミーティング

9:00 全体ミーティング

10:00 外回り

11:00 社内仕事

12:00 昼休み

13:00 外回り

14:00 社内仕事

16:00 外回り

17:00 事務作業

ほぼ予定通りには進まない毎日ですが

おおまかな1日のスケジュールは、こんな感じでございます。

その他にも、本社やラボラトリーに顔を出したり出さなかったりでございます。

朝掃除が始まったなぁ~~~と思ったら終業のチャイムが鳴っております。

慌しい毎日ではありますが、暇な状況よりは遥かに幸せです。笑

生産が忙しくなればなるほど大切なのが

段取りです。

現在Aoneでは、12種類の鞄の生産を同時進行しております。

一人で全部の状況を把握することは、非常に難しく非効率。

ということで、朝8:15から行うリーダーミーティングで

縫製・コンピュータミシン・裁断・サンプル等の状況を細かく報告してもらい

状況を確認しております。

思っているよりも遅れていたり、進んでいたり・・・・・

外回りやお客様とやり取りしている私にとっては、非常に大切な情報です。

今後益々忙しくなりますので

状況えをしっかりと把握して、的確な指示が出せるように

努めたいと思います!!!!!

来日山頂にて。

2017/09/10 | TOPICS